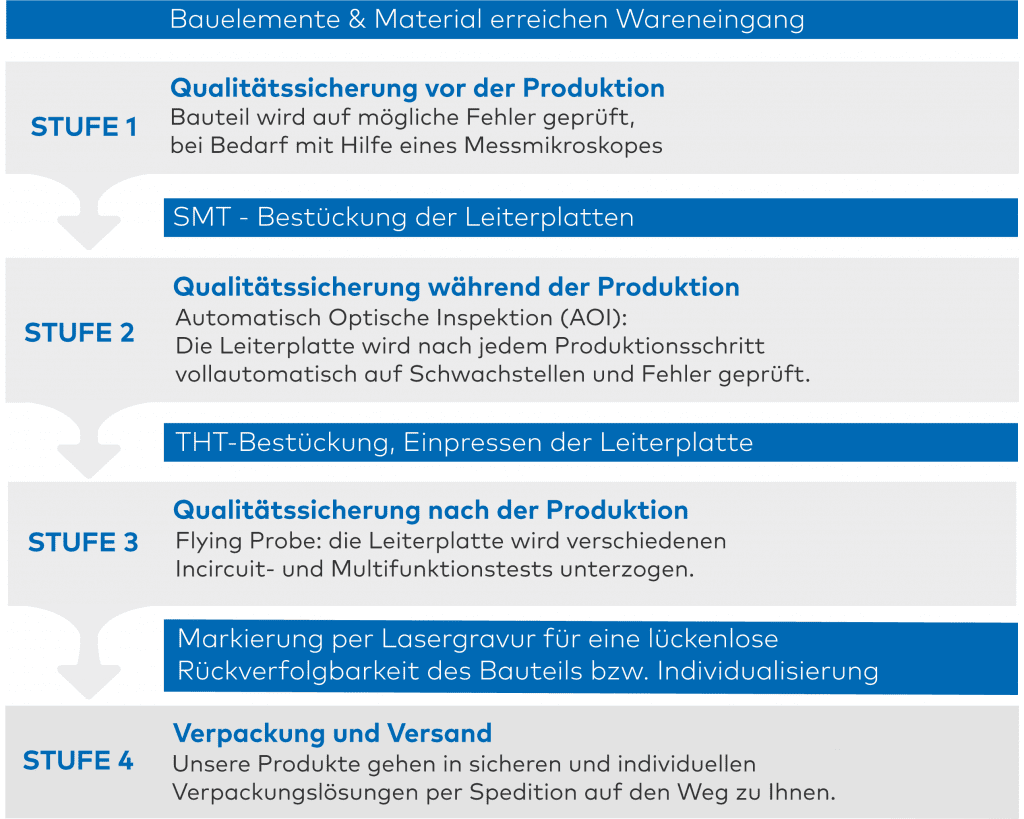

Qualitätssicherung vor der Produktion

Wareneingangsprüfung mit digitalem Messmikroskop

Bevor ein Bauteil in unseren Produktionsprozess gelangt, wird es in unserem Wareneingang zunächst einer umfangreichen Qualitätsprüfung unterzogen. Sind die Abmessungen des zugelieferten Bauteils innerhalb der Vorgaben? Entsprechen die Kupferschichten der Leiterplatte dem vorgegebenen Standard IPC-A-600 Befindet sich eine eventuelle Delamination noch im Rahmen der IPC-Grenzwerte? Viele dieser Fehler sind mit dem bloßen Auge oft nicht erkennbar. Deshalb nutzen wir ein digitales Messmikroskop mit 200-facher Vergrößerung. Damit kommen wir jedem Fehler auf die Spur. Fehlerhafte Bauteile werden sofort aussortiert – und gelangen nicht in die Produktion.

Das Messmikroskop kommt bei der Wareneingangsprüfung, beim Erstellen von Erstmusterprüfberichten, bei der Dokumentation von Reklamationsfällen und bei Qualitätstests in unserer Fertigung zum Einsatz – und liefert exakte Messwerte bis auf den Mikrometer genau.

Qualitätssicherung während und nach der Produktion

AOI-System, Flying Probe und Hochstromlabor

AOI System (automatische und optische Inspektion)

Bei der automatisch optischen Inspektion werden die Leiterplatten nach jedem Produktionsschritt vollautomatisch auf Schwachstellen und Fehler geprüft. Durch das Zusammenführen von 2D-Daten mit unterschiedlichen Beleuchtungsmöglichkeiten gelingt es Unregelmäßigkeiten optisch zu erkennen. Fehlerhafte Produkte lassen sich so leicht identifizieren und werden automatisch aus dem Produktionsprozess entfernt. Die Prüfergebnisse werden dabei dokumentiert.

Technische Ausstattung:

- Inspektionsgeschwindigkeit bis zu 60 cm²/s

- kleinste Bauteilgröße: 01005, Pitch 0,3

Maximale Größe der Baugruppe: 800 mm x 450 mm

Flying Probe: Incircuit und Multifunktionstests

Vor der Auslieferung an unsere Kunden werden alle Leiterplatten noch einmal getestet. Für die Durchführung von Incircuit- und Multifunktionstests nutzen wir einen Flying Probe SPEA 4060 S2 System – eines der besten Prüfsysteme, die es gegenwärtig auf dem Markt gibt.

Das System bietet die passenden Module für alle Testanforderungen und ermöglicht auch Tests unter Betriebsspannung. Weitere Testoptionen sind: On-Board-Programmierung, optische Tests (LED- und Displayfunktion), Boundary Scan. Das reduziert die Komplexität und damit Fehlerquellen, vereinfacht die Dokumentation und erhöht den Bedienkomfort bei der Durchführung von Produkttests.

Technische Ausstattung:

- Flying Probe SPEA – 4060S2

- Incircuit- und Multifunktionstester

Maximale Größe der Baugruppe: 1000 mm x 610 mm

„Durch diese mehrstufige Prüfung der Produktqualität stellen wir sicher, dass nur einwandfreie Bauteile, in gewohnt hoher miunske Qualität, das Werk verlassen.“

Matthias Schuster, Leiter Fertigung| miunske GmbH

Hochstromlabor-Belastungstests unter Extrembedingungen

Seit Juli 2020 verfügt miunske über ein eigenes Hochstromlabor. Entwickler können hier ganz bestimmte Störereignisse in Niederspannungsnetzen nachbilden, um Elektronik-Bauteile auf ihre Sicherheit und Grenzbelastungen zu prüfen.

Die Prüflinge werden hier unter thermischer Belastung getestet und hinsichtlich Tragfähigkeit bzgl. Des Nennstromes und des Kurzschlussstromes beansprucht. Mit den zur Verfügung stehenden Anlagen sind Prüfungen mit Gleichstrom möglich. Es können elektrische Lasten von bis zu 20 kW simuliert werden.

- Erwärmungs- und Kälteprüfungen nach verschiedenen Normen (Wärme 80 – 100 °C, Kälte bis -40 °C)

- Untersuchungen mit Gleichstrom bis 1000 A

- Lebensdauerprüfungen und Dauerschaltversuche

- Bestimmung von Wärmeleitfähigkeiten

- Funktionssicherheitstest mit leitungsgebundenen Störimpulse

Maximale Sicherheit durch modernste Prüftechnik

Mit Hilfe des hauseigenen Hochstromlabors können wir neue Produkte von der ersten Idee bis zur Serienproduktion sicher und normgerecht umsetzen. Produkttests lassen sich mit weniger Aufwand als bisher realisieren – und dadurch auch viel schneller und flexibler durchführen.

Dadurch manifestiert sich der ohnehin hohe miunske-Qualitätsanspruch, auf den jedes Produkt geprüft

wird, bevor es in Serie geht.

Blick in die Zukunft:

Perspektivisch soll das Hochstrom-Labor auch nach außen geöffnet werden. Dann könnten Kunden Labornachweise als Dienstleistung bei miunske® erstellen lassen.

Anwendungsbeispiel

Kontinuierlicher Belastungstest unter wechselnden Temperaturbedingungen: Eine Zentralelektrikplatine mit 7 Ausgängen wird einen Tag lang auf 80-90 Grad erhitzt.

Höchste Energieeffizienz „Fast die gesamte Energie (ca. 99 Prozent), die wir für die Bauteil-Prüfungen aufwenden, wird wieder in das Stromnetz eingespeist.“

Peter Mitlöhner Hardwareentwicklung